全球化競爭日益激烈,加上近年來受到在地經濟與就業的壓力,各國紛紛對製造業擬定新策略。

美國,挾頁岩氣(油)優勢,以先進製造技術推動再工業化策略,期待將製造業移回美國;德國,提出「工業4.0」方案,企圖引領下世代製造業系統;中國大陸,以國內市場為後盾,設定將生產和技術一把抓;韓國,靠著精益求精的毅力,也逐漸在消費品牌的國際市場上打出半邊天……

反觀臺灣,製造業在傳統產業與科技產業的優勢,已逐漸受到國際擠壓,不但出口產值和附加價值成長遲緩,幾個轉型升級的大策略,如:由硬體技術轉向系統軟體開發,或是轉向品牌或服務化發展,都是一路走來篳路藍縷。

因此,政府在進行產業結構轉型策略、推動臺商回流計畫,最重要的是思考臺灣製造業蛻變的新方向:

如何因應臺灣環境資源條件及未來生活型態趨勢,發展合適之製造業新樣貌?如何創造不易被國際競爭者取代的新附加價值?如何善用製造優勢,發展可引領潮流的生活品牌?這些,都是臺灣要在全球製造價值鏈重新定位的新挑戰。

產業痛點❶

美國製造業回流,對臺利弊互現

在中國大陸工資上揚等生產優勢不再的狀況下,許多美國在海外設廠企業紛紛考慮重回美國本土生產製造,加上美國政府大力推動產業創新與吸引優秀人才政策,可望再現美國製造業過往榮景,臺灣該如何因應這個機會與挑戰?

美國製造業生產指數自2010年起開始上揚,邁入近十年罕見的就業成長階段,經營環境也在頁岩氣開採、工會妥協,以及政府獎勵措施下獲得改善,加上中國大陸工資高漲,促成製造業回流美國趨勢。「美國製造」消費意識抬頭,也為美國再工業化奠定有利基礎。

以創新的科技實力與頁岩氣能源優勢為後盾,美國可望再度成為全球經濟重要高成長市場,但美國製造業比較利益的提升,未來將影響臺灣出口與投資狀況。

對臺灣有利的部分,是受益於美國再工業化,製造業景氣回升,臺灣機械設備對美輸出短期將明顯擴大,不僅有利於臺灣機械分散出口市場,更可加速機械產業朝更高值化發展。

長期而言,自動化生產比例較高之行業較可能留在美國,如此將提供臺灣切入美國自動化設備與機器人產業供應鏈的重要機會,而臺灣業者也能預先掌握美國推動新興高科技產業的商機,如:積層製造、先進材料、工業網路,以及生物製造等,在產業萌芽期以美國為試驗基地,再逐步拓展至全球市場。

挑戰1:原料成本與供應鏈體系變化

美國製造業從中國大陸撤回後,短期內對臺灣的負面衝擊雖然有限,但美國頁岩氣的開採,將導致當地塑化原料成本顯著下降,使美國塑膠、農藥、製藥業等更具競爭優勢,臺灣化學材料與化學製品業的獲利將受到衝擊。

隨著美國當地供應鏈體系強化,未來臺商將面對來自美國零組件與設備供應商的激烈競爭。

此外,奇異(GE)、谷歌(Google)等大廠,未來也將增加在美國國內自製比重,加上數位化與自動化技術逐漸成熟,提高美國業者在地生產的可能性,也將不利於臺灣OEM/ODM產業的發展。

挑戰2:強化創意與創新能力

美國長期大幅投資高科技研發,以臺灣有限的研發資源,如何選擇與聚焦,爭取和美國頂尖技術業者合作的機會,考驗臺灣產、學、研各界的智慧與能力。尤其,這波美國再工業化的成功關鍵,在於創意與創新能力,這對於一向偏重製造效率的臺灣來說,將會是一大挑戰。

臺灣若要仿效美國吸引臺商回流,需要有類似強化製造業長期競爭力的戰略思維,分析自己的優、缺點與國際標竿,制定國家先進製造創新政策並定期檢討,以活絡創新型經濟發展。

其次,政府應盤點臺灣製造業在全球與區域的競爭力,篩選主力製造業領域,研擬發展策略及建置所需之核心能量,如:技術、人才、基礎設施,以及合作夥伴等,這需要借助私部門與跨部會的合作,以規劃具體行動方案,並有效配置、整合國家在研發與創投等的相關資源。

產業痛點❷

中國大陸3C生產條件弱化

以3C產業為例,臺灣過去三十年累積的產業能量,已站穩全球3C製造的關鍵角色,然而中國大陸製造環境變化與美國重新投入製造業,將對未來3C製造業的版圖與形貌產生改變,臺灣勢必加速產業升級以因應。

全球超過九成筆記型電腦設計與生產、七成晶圓代工、五成半導體封裝測試服務、四成的觸控面板,以及接近三成的液晶面板供應等,都是臺灣電子產業統包;2011年英國經濟學人智庫更將臺灣列為全球IT產業競爭力第十三位,在亞洲僅次於新加坡,其中IT研發環境指標為其中表現最佳之構面。

臺灣能夠具備如此堅強的電子產業研發與製造實力,歸功於早期對於PC組裝和周邊零組件標準化,衍生出完整的3C電子產業生態鏈,在產業高度群聚效應推動下,可提供全球3C客戶快速且品質佳的服務。

除此之外,藉由中國大陸低廉的人力與投資優惠所累積的優勢,有利於臺灣持續維持製造優勢;根據統計,目前臺灣電子零組件有超過五成生產比重都在中國大陸,而有超過七成比重為出口至中國大陸進行後段組裝。然而,臺灣電子製造業所依賴的中國大陸低廉人力資源與生產製造條件,未來將產生重要改變,影響臺灣資通訊(ICT)產業競爭力。

挑戰1:「中國製造」優勢不再

中國大陸從十二五計畫開始推動社會與產業結構轉型,從提升內需消費力著手,以提高勞動基本工資做為手段;根據估計,中國大陸基本工資在未來五年內,將以每年超過10%幅度成長;而美元(相對於人民幣)持續相對弱勢、美國製造業勞動生產力迅速提升,「中國製造」相對於美國,成本優勢將大幅降低。

根據美國波士頓顧問公司(Boston Consulting Group, BCG)估計,中國大陸人力薪資在2000年每小時約為0.5美元、僅占美國平均薪資的3%,然而估計到2015年,每小時將達4.5美元、占美國平均薪資17%,雖然短期內美國薪資仍不可能低於中國大陸,但兩者的差距卻在急速拉近。

此外,自從2001年中國大陸加入世界貿易組織(WTO)後,從中國大陸生產及出口,可以省下20%到30%的成本;但這十年來油價飆升,若加上運輸等總成本,到2010年,有些產品在中國大陸製造已經不具備優勢。

甚至,到2015年,當運輸成本、關稅、供應鏈風險、基礎設施及其他成本完全記入,致使有些產品在美國南部地區的生產成本,和中國大陸沿海城市僅相差10%。

挑戰2:高度科技導向知識需求攀升

除了中國大陸生產條件弱化的推力外,電子製造業生產樣貌也正在轉型。

由於高階電子產品對於精密製造的需求,電子產品製造工廠將邁向高整合、高精密。

麥肯錫顧問公司指出,未來電子製造工廠將整合高速無縫通訊、網路協定、管理平台,讓生產過程更透明、即時控制,以便更快速掌握訂單、生產、庫存、出貨等資訊,也因此,電子製造工廠人力將從傳統單調、低階的工作性質,轉為由智慧機器人、自動化、遠端監控與管理,甚至是3D列印,所需的電子製造業人力必須具備高度科技導向的知識。

產業痛點❸

全球電子產業鏈翻轉

近幾年來,美國受到次貸風暴影響,整體經濟環境不佳,但是美國仍是全球3C電子最重要的消費市場,而以美國品牌為主的創新更引領著全球3C電子產業,包括:蘋果公司(Apple)、Google、臉書(Facebook)、亞馬遜網路書店(Amazon)等。

美國由歐巴馬政府一手推動的先進製造夥伴計畫,投入10億美元建構全國製造創新網路(National Network for Manufacturing Innovation),其中涵蓋未來先進製造技術的投入。

蘋果也已宣布,在2013年投資超過一億美元,於美國德州設立新一代Mac生產線,未來將不排除生產iPhone;摩托羅拉(Motorola)則宣布,新一代智慧型手機Moto X的重要零組件來自臺灣與韓國,但最終產品將於美國德州進行組裝與生產。

這波美國在地生產的風潮吹向惠普(HP)、戴爾(Dell)等,對臺灣電子產業所產生的影響與衝擊將更為深遠。

挑戰:從成本比較到顧客價值比較

美國電子品牌大廠將製造基地重新落腳美國,最主要原因,除了薪資成本比較外,由於美國頁岩氣開採,將使得能源價格大幅降低,推動美國最快在四年內成為全球基礎工業原料最大的生產國,預計到2017年增加800萬噸,相當於目前中國大陸一半的產能。當美國的工業原料成本只有中國大陸的一半、電費僅中國大陸的三分之一,美國製造業復興便有了堅強的基礎。

電子廠商設廠的考量要素,除了勞工成本,還包括生產條件、支援產業、市場、獎勵措施、客戶關係等。過去,很多電子材料與電子零組件從世界各地(包括美國)運到中國大陸,做成產品後再運回美國,未來若電子終端產品的客戶或消費者是在美國,則傾向在美國直接設廠,除更加節約能源、節省運輸成本,而且靠近市場。

不過,這也要考量到產業屬性,有些產品或零組件仍適合在中國大陸或東南亞製造,有些則適合回到美國。經過初步篩選,第一波將以尺寸較大(例如:AIO PC、智慧電視等),或是附加價值高的利基型電子產品,在美國進行最終組裝,再逐步擴展至其他電子產品。

美國透過發展高階製造技術,整體帶動美國電子製造業轉型、勞動效率、教育與技研發體系等全面革新,重新掌握下世代電子製造關鍵技術,這將徹底翻轉過去三十年全球電子產業價值鏈移動的脈絡。

因應架構

擴大代工規模、開發新產品、投入利基應用

面對美國再工業化,以及中國大陸生產條件弱化等產業痛點,臺灣應以何種架構因應?

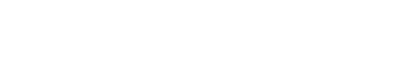

圖1:臺灣資通訊產業未來技術與應用挑戰

在此全球資通訊產業生態轉變之際,臺灣電子業邁向2020年將面臨技術面與應用面的挑戰(圖1),朝三大方向發展,包含擴大代工規模、開發新產品,以及投入利基應用。其中,在擴大代工規模方面,將首先面臨次世代電子製造工廠革命,所帶出的資通訊整合與創新技術,如:以感測網路、無線通訊、雲端伺服與即時運算平台的整合,甚至是透過智慧型自動裝置進行遠端控制。

對於臺灣具備智慧自動化系統整合能量的廠商來說,這將是一項極具潛力的市場機會,爾後將逐步影響開發新產品與投入利基應用之生產方式。除此之外,美國製造是一項長期的計畫,臺灣過去雖已累積堅實製造與設計優勢,但未來仍亟需持續提升,包括以ICT-enable的次世代電子製造工廠整合技術投入。即便蘋果、Google、摩托羅拉在美國進行最終產品組裝,但大部分仍須仰賴臺灣關鍵零組件的供應與組裝經驗,然而其所衍生出來的價值鏈移動,將考驗臺灣電子產業的運籌能力。

案例❶

導入客戶服務思維,再創工具機產業藍海

面對區域市場不確定因素擴大,過去貢獻臺灣經濟良多的工具機產業,也面臨轉型需求。在製造業轉向提供客戶解決方案(Total Solution)蔚為趨勢下,臺灣工具機製造若能掌握此趨勢,必有助提升整體競爭力,成為產業的參考範本。

臺灣工具機產業於1980年代起,已逐漸從勞力密集走向技術與資本密集型產業。由於臺灣工具機廠商多為中小型企業,規模較小、創新資訊系統較不足,因此技術或資本累積步伐較慢。

再加上,整體製造模式已由過去的大量製造,轉向彈性製造、客製化製造,以及永續製造模式,臺灣工具機產業正面臨未來全球製造模式、市場需求改變,以及產業高值化升級等瓶頸。

臺灣工具機產業多以臺中地區為主要聚落,並具有完整的中衛體系,從上游的滾珠導螺桿到工具機組裝,多能自給自足,尤其是滾珠導螺桿,臺灣已是全球第三大出口國,為全球主要滾珠導螺桿供應國之一,而綜合加工機等機種產值也高達新臺幣六百億元以上。

2012年臺灣工具機產值為1,516億元,由於歐債危機讓歐美經濟復甦遲緩,加上中國大陸經濟成長趨緩影響,導致臺灣2012年工具機產值年成長率為負7.6%,預估2013年臺灣工具機產值將維持在約1,420億元,年成長率也預估為負6.3%。

至於2012年臺灣工具機出口總金額,為1,223.7億元,較前一年成長7%,最大出口國為中國大陸,出口比率達32.8%;進口方面,2012年臺灣工具機進口總金額為186.3億元,其中日本為臺灣第一大工具機進口來源國,占總進口金額的55.6%。

臺灣工具機產業外銷比重約占整體的75%,因此海外市場的變化,對臺灣工具機產業的影響也至關重大。

近來,面對中國大陸市場需求緊縮,大陸十二五計畫先進裝備製造業整體轉型升級,以及歐洲、日本等國機械產業逐漸侵蝕中間價位市場等複雜外環境因素影響下,臺灣工具機產業的性價比早已無法確保競爭優勢,客戶需求也已邁入多樣化,許多先進國家機械業者著重的焦點與定位,從硬體生產取向的製造業,轉化為結合軟體服務與工程技術的服務業。

為能更了解、貼近客戶需求與提升整體產品附加價值,全球機械設備製造業也正朝向以製造業服務化的方式,滿足市場對機械設備製造業轉型的期待。

全球機械設備製造服務業的主要發展方向可歸納如下,做為臺灣工具機產業發展製造業服務化的參考。

改變1:培養軟體服務與整合工程能力

在設備製造業的轉變上,隨著客戶需求進入多樣化階段,機械設備製造的產業範疇將從硬體生產,轉變為具備軟體服務與整合工程能力為主的階段。

例如,日本於1980年代中期,已完成設備製造業的工程服務培育,造就工程服務產業創造的產值,占產業機械工業總值的80%。此工程服務產業幾乎涵蓋各種設備製造業,形成製造業中的服務產業群,也加強了設備製造業與用戶的結合,延伸了服務的內含與範疇。

改變2:深化結合客戶需求

在與客戶結合方面,也有三個發展方向:

第一,機械設備製造業者主動熟悉客戶產業所需各種零組件的製造工藝,深入理解客戶提出的各項需求,主動開發客戶所需要的新工藝設備。

第二,機械設備製造商除了提供設備,在開發客戶產品的同時,同步提供工藝服務與設備開發。

第三,機械設備製造業者與顧客之間建立長期的供求關係,並透過長期契約,成為顧客的總工藝設備師角色,負責為客戶研製與生產量身訂做的產品。

改變3:拓展服務,擴大增值空間

在對客戶服務方面,機械設備製造企業將服務視為創新價值的泉源,持續拓展與延伸對下游客戶的服務範疇。

另外,機械設備製造業產品價格競爭激烈,導致利潤空間迅速縮小下,必須依靠服務擴大經營的增值空間,其服務內容包含產品設計、生產、管理、銷售、使用、服務乃至回收的全過程,以實現優質、高效、低耗、清潔、靈敏、彈性化生產等目標。

案例❷

厚植軟實力,開拓創意生活產業新價值

另一個值得探討的案例,是臺灣的生活產業,也就是滿足人們在食、衣、住、行、育、樂等生活需求的產業。過去四十年來,生活產業在臺灣經濟奇蹟中扮演舉足輕重的角色,從雨傘、鞋子、成衣、毛巾到自行車、電動代步車等,都曾站上世界第一,不但幫臺灣創造大量外匯,也建立了獨特的製造產業群聚。

改變1:開創新生活型態

自行車龍頭業者捷安特(GIANT),初創時以代工為主,在面臨品牌業者抽單及其他國家的競爭威脅下,於1981年自創GIANT品牌,並與臺灣自行車產業組成A-Team,建立起臺灣自行車產業的強大群聚與競爭力,致力創造自行車樂活生活文化。

1989年,成立財團法人捷安特體育基金會,隨後又於2000年擴編為財團法人自行車新文化基金會,以建構臺灣成為「自行車島」(Cycling Island)為價值使命。

除了帶動臺灣的自行車樂活生活型態,2008年起所推出的環島自行車旅遊,也成為觀光旅遊的一大特色,近幾年每年都以20%~30%的成長率快速成長,其中40%的消費者來自國外。

改變2:建構世界級機能布料王國

曾經被稱為夕陽產業的紡織產業,則化劣勢為優勢,充分運用了臺灣群聚的精敏製造,以400家中小企業的價值鏈、少許多樣的製造彈性,建構了世界級機能布料的王國。

如今,全球四成登山滑雪服的戶外機能布料、五成消防隊防火衣及全球知名運動服品牌的布料都來自臺灣,2012年臺灣7,800億元的外匯中,就有三分之一是紡織業的貢獻,而機能布料占了六成。

改變3:升級創意生活產業

體驗經濟趨勢及中國大陸經濟開放,也讓大家開始注意到臺灣獨特生活型態及資源環境所塑造的軟實力,包括:多元民意的開放民主、濃濃人情味及健康養生飲食文化、混搭的臺客文化與庶民生活合而為一的民間信仰、樂觀快樂的生活態度、多元生態、利他的志工精神等。

文化底蘊注入的臺灣文化元素,民間充沛的創意設計能量,加上生活型態所造就的服務業便利、精緻、科技應用等獨特差異化,也讓原本以製造及產品為主的生活產業,從一級、二級產業,提升到三級產業,甚至整合為「1+2+3」的六級產業,升級為創意生活產業—以創意整合生活產業的核心知識,提供深度體驗與高值美感的產業。

流行音樂、二十四小時便利商店及婚紗、醫美、飲食等產業在華人世界的影響力,更驗證了臺灣在創意生活產業的潛力。

結語

打造生活型經濟圈

從工具機與生活產業的成功案例可以看出,在全球再工業化、需求快速創新的數位化時代,國際競爭已更加激烈,臺灣製造業必須重新定位自身競爭策略,除了有效利用臺、美先進製造的合作效益,也必須支持政府填補臺灣本地創新系統的缺口,加速教育改革,培育業界需要之先進製造人才。

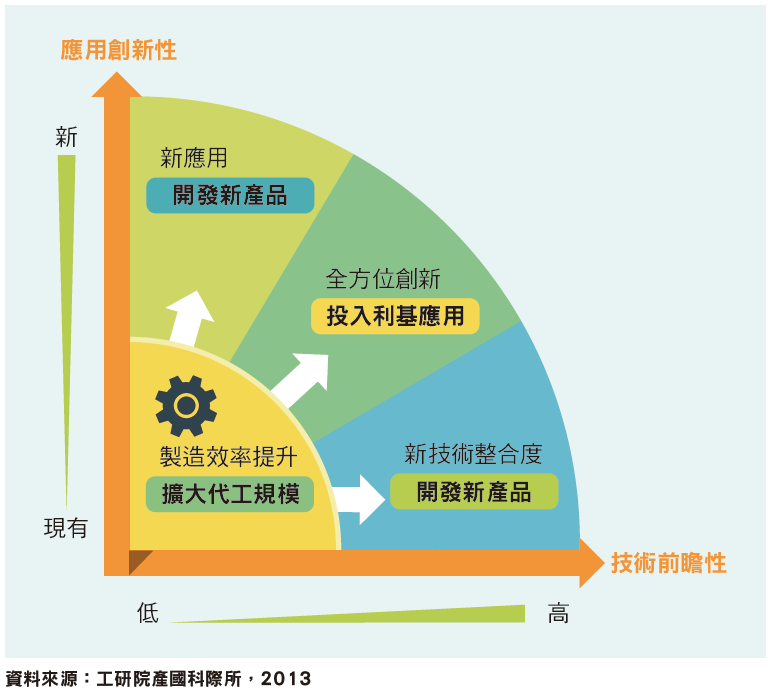

因此,臺灣製造業蛻變的新方向,應跳脫以製造生產為主的現有框架,打造以服務消費為主的「生活型經濟圈」場域,展現在地文化價值與生活品味,既可運用臺灣優勢孕育新興商業模式,也可引領高價值的科技創新動能。

所謂「生活型經濟圈」的定義,就是以人為本、以在地生活為軸心,逐步發展具有臺灣文化特色的場域,帶動具有經濟價值的消費產品、服務和活動。

在地生活涵蓋食、衣、住、行、育、樂、心、靈八大範疇,在各範疇中塑造幾種具有臺灣特色的生活型態,帶動高價值的經濟效益,甚至進一步發展行銷國際的生活品牌。此外,更須強化產、學、研合作,鏈結創業的先進製造創新群聚機制,才能建立臺灣在全球新競爭環境下的生存優勢。

圖2:打造生活型經濟圈,引領高值創新動能

後續重大關聯事件

2016年5月 ● 為促進經濟發展和產業轉型,蔡英文政府推出「五加二產業創新計畫」,做為未來產業政策的核心。「五加二」分別指稱五大項產業—亞洲.矽谷、生醫產業、綠能科技、智慧機械、國防產業,以及兩個轉型策略—循環經濟與新農業。

2017年1月 ● 美國第四十五任總統川普上任後,推動「美國優先」的施政主軸,透過減稅方式鼓勵製造業回流,為美國創造更多工作機會;同時,對中國大陸發動貿易戰與科技戰,藉由提高「中國製造」的成本,迫使供應鏈撤出中國。此舉造成供應鏈生態圈的製造業世紀大遷徙,加速全球智慧製造推動進程。

2019年12月 ● 國內多數中小企業想要進行數位化轉型,卻面臨資訊人力不足,進行整廠整線數位化及智慧化的工作難以實現等瓶頸。經濟部領軍工研院、資策會、精機中心、金屬中心等法人能量,12月24日共同發表公版「智慧機械雲平台」,預計2020年下半年邀請開發商與終端使用者測試,最快2021年上路。

公版智慧機械雲平台具備三大特色:一、建立單一入口,支援機械產業雲端服務;二、SaaS軟體共享,減少開發成本;三、鏈結國外大廠雲端資源,全球服務無國界。

2020年2月 ● 美中科技分流與疫情風險控管造成全球供應鏈分流,臺商逐漸分散海外生產基地,並將回臺投資做為調整生產地點之重要選項。

政府推動「投資臺灣三大方案」,鼓勵回臺投資、擴廠之產線需要具備智慧技術元素或智慧化功能,加速推動臺灣先進製造之動能。截至2020年10月23日,回臺總投資金額達1.13兆元,創造9.5萬個就業機會。

2020年6月 ● 鴻海將與凌華共同宣布,合資成立自主移動機器人公司,整合即時資訊互連、自主系統排程與行動導航平台等技術,強化自主機器人群集功能,預計第三季營運。

合資公司預計將於7月設立,期望能在三年內見到成效,並將成為全世界最有潛力的AMR業者,而凌華也將力拚轉型為全球邊緣軟體的領導業者。

對凌華而言,與鴻海之間的合作,最重要的不僅是軟、硬體的整合,而是夥伴所能提供的可實際試驗的場域。